April 10, 2024

Wie funktionieren Gleitringdichtungen?

Gleitringdichtungen sind Vorrichtungen, die verhindern, dass Flüssigkeit aus rotierenden oder sich hin- und herbewegenden Komponenten in Maschinen wie Pumpen, Kompressoren und Mischern austritt. Sie bestehen in der Regel aus zwei Hauptkomponenten: einem stationären Teil (oft als stationäre Fläche bezeichnet) und einem rotierenden Teil (als rotierende Fläche bezeichnet). Diese beiden Dichtungsflächen dichten zusammen mit einer Reihe von Dichtungselementen wie z. B. Dichtungen und O-Ringen die Prozessmedien in der Dichtungskammer eines rotierenden Geräts ab, wie unten dargestellt.

Die typische Funktionsweise von Gleitringdichtungen ist wie folgt:

Konstruktion der Gleitringdichtung

Berührende Flächen: Das Herzstück einer Gleitringdichtung sind zwei flache oder leicht gekrümmte Oberflächen, die als Dichtungsflächen bezeichnet werden. Eine dieser Flächen ist an der stationären Komponente der Maschine (in der Regel das Pumpengehäuse) befestigt, während die andere an der rotierenden Komponente der Maschine (in der Regel die rotierende Welle) angebracht ist. Während des Betriebs kommen diese Flächen in gegenläufigen Kontakt miteinander.

Primärdichtung: Wenn die Maschine in Betrieb ist, bewirkt die rotierende Welle, dass sich eine Dichtungsfläche dreht, während die andere stationär bleibt. Der enge Kontakt zwischen den beiden Flächen bildet eine Barriere, die verhindert, dass die Flüssigkeit aus dem rotierenden Gerät oder der Maschine austritt. Diese Dichtungsflächen werden als Primärdichtung der Gleitringdichtung bezeichnet, wie unten dargestellt.

Flüssiger Film

Die Qualität des Flüssigkeitsfilms zwischen den gegenläufigen Dichtungsflächen ist DER wichtigste Faktor bei der Konstruktion einer Gleitringdichtung.

Bei der Konstruktion einer einfachwirkenden Gleitringdichtung besteht der Flüssigkeitsfilm aus den Prozessmedien.

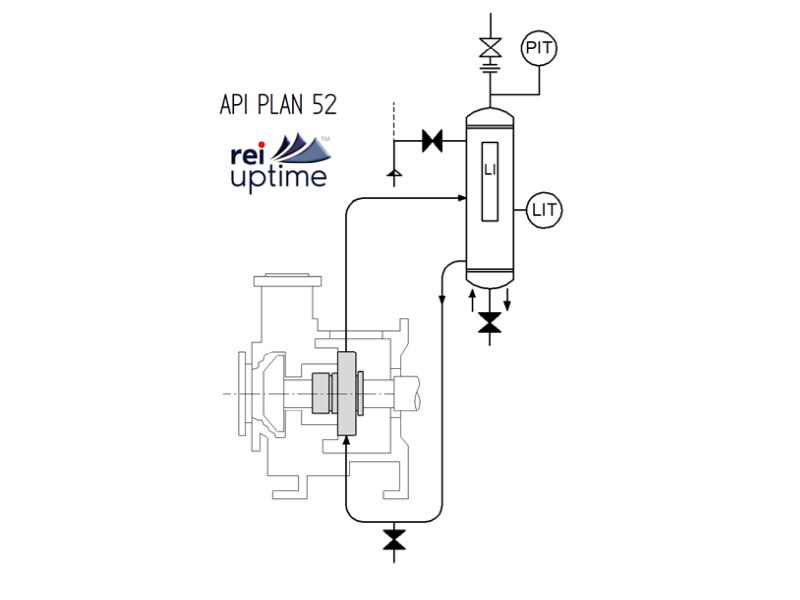

Bei der Konstruktion einer doppelten Gleitringdichtung besteht der Flüssigkeitsfilm aus dem Prozessmedium (bei einer drucklosen Sperrflüssigkeitsanwendung nach API-Plan 52) oder der sekundären Sperrflüssigkeit (bei einer Drucksperrflüssigkeitsanwendung nach API-Plan 53).

Wenn der Flüssigkeitsfilm zu GROSS ist, werden die Dichtungsflächen undicht, wie unten dargestellt.

Wenn der Flüssigkeitsfilm zu KLEIN ist, werden die Dichtungsflächen heiß, verschleißen und werden beschädigt. Dies führt auch zu Leckagen an den Dichtungsflächen, wie unten dargestellt.

Die ideale, optimierte Größe des Flüssigkeitsfilms ist daher entscheidend für die erfolgreiche Konstruktion von Gleitringdichtungen und deren Langlebigkeit.

Was ist die optimale Größe des Flüssigkeitsfilms in einer Gleitringdichtung?

Die Größe des Flüssigkeitsfilms in einer Gleitringdichtung kann in Abhängigkeit von mehreren Faktoren variieren, darunter die Konstruktion der Dichtung, die Betriebsbedingungen und die spezifische Anwendung. Zusammenfassend lässt sich sagen, dass sich der Flüssigkeitsfilm in der Regel auf die dünne Flüssigkeitsschicht zwischen den Dichtungsflächen bezieht, die dazu beiträgt, die Reibung zu minimieren, Wärme abzuführen und eine Barriere gegen Leckagen zu bilden.

Die Dicke des Flüssigkeitsfilms kann von einigen Mikrometern (Mikron) bis zu mehreren hundert Mikrometern (Mikron) reichen und hängt von mehreren Faktoren ab. Ein Mikrometer ist eine Längeneinheit, die ein Millionstel eines Meters oder ein Tausendstel eines Millimeters (0,001 mm) misst. 3 Mikrometer sind also 0,003 mm (0,00012"). Das ist ziemlich wenig, wenn man bedenkt, dass der Durchmesser eines menschlichen Haares normalerweise 50-100 Mikrometer beträgt.

Zu den Faktoren, die die Dicke des Flüssigkeitsfilms einer Gleitringdichtung beeinflussen, gehören;

Betriebsgeschwindigkeit: Höhere Geschwindigkeiten können zu dünneren Flüssigkeitsfilmen führen, da die Scherkräfte auf die Flüssigkeit zunehmen.

Oberflächenbeschaffenheit: Die Glätte und Oberflächenbeschaffenheit der Dichtungsflächen kann die Dicke des Flüssigkeitsfilms beeinflussen. Feinere Oberflächen führen oft zu dünneren Flüssigkeitsfilmen.

Flüssigkeitseigenschaften: Die Viskosität und die Schmiereigenschaften der in der Dichtung verwendeten Flüssigkeit können die Dicke des Flüssigkeitsfilms beeinflussen. Flüssigkeiten mit höherer Viskosität können zu dickeren Flüssigkeitsfilmen führen.

Betriebsbedingungen: Temperatur, Druck und andere Umgebungsfaktoren können ebenfalls die Dicke des Flüssigkeitsfilms beeinflussen.

In der Regel wird die Dicke des Flüssigkeitsfilms sorgfältig entwickelt und kontrolliert, um eine optimale Leistung der Gleitringdichtung zu gewährleisten, wobei der Bedarf an Schmierung und Wärmeableitung mit den Anforderungen an eine effektive Abdichtung und minimale Leckage in Einklang gebracht wird.

Andere Elemente der Gleitringdichtung

Sekundärdichtung: Neben den primären Dichtungsflächen verfügen Gleitringdichtungen über sekundäre Dichtungselemente, um die Dichtungswirkung zu verbessern. Dazu können O-Ringe, Elastomerdichtungen oder andere Arten von dynamischen oder statischen Dichtungselementen gehören. Diese Sekundärdichtungen tragen dazu bei, die Integrität der Dichtung aufrechtzuerhalten, indem sie Leckagen durch etwaige Lücken zwischen den primären Dichtungsflächen verhindern.

Schmierung und Kühlung: Um die Reibung und den Verschleiß zwischen den Dichtungsflächen zu verringern und die während des Betriebs entstehende Wärme abzuführen, müssen Gleitringdichtungen häufig geschmiert und gekühlt werden. Dies kann durch den Einsatz einer Sperrflüssigkeit oder eines Dichtungsunterstützungssystems erreicht werden, das den Dichtungsflächen eine kompatible Flüssigkeit zuführt.

Feder oder Faltenbalg: In vielen Gleitringdichtungen ist ein Feder- oder Faltenbalgmechanismus eingebaut, um die erforderliche Kontaktkraft zwischen den Dichtungsflächen aufrechtzuerhalten. Dadurch wird sichergestellt, dass die Dichtung auch unter wechselnden Betriebsbedingungen, einschließlich Temperatur- und Druckschwankungen, wirksam bleibt.

Spül- und Barrieresysteme: In einigen Anwendungen, insbesondere bei gefährlichen oder abrasiven Flüssigkeiten, können Gleitringdichtungen mit Spül- oder Sperrsystemen ausgestattet sein. Diese Systeme bieten zusätzlichen Schutz, indem sie den Dichtungsflächen eine saubere Flüssigkeit oder ein sauberes Gas zuführen, was dazu beiträgt, eine Produktkontamination zu verhindern und die Lebensdauer der Dichtung zu verlängern.

Insgesamt sorgen Gleitringdichtungen für eine dichte, kontrollierte Verbindung zwischen rotierenden und stationären Bauteilen. Sie verhindern effektiv das Austreten von Flüssigkeiten und gewährleisten die Unversehrtheit und Effizienz von rotierenden Maschinen in verschiedenen industriellen Anwendungen.

Für weitere Informationen wenden Sie sich bitte an Reliability Engineering und/oder melden Sie sich zur Teilnahme an einem unserer Best-Practice-Schulungskurse für Dichtungen an.