17 septembre 2024

Améliorer la fiabilité des pompes : Guide des garnitures mécaniques pour pompes centrifuges

Les pompes centrifuges sont largement utilisées dans des industries telles que le traitement chimique, le traitement de l'eau et la fabrication, en raison de leur capacité à déplacer efficacement les fluides. La garniture mécanique est un composant essentiel qui garantit le fonctionnement fiable de ces pompes. Dans cet article, nous allons nous plonger dans le fonctionnement des garnitures mécaniques des pompes centrifuges et répondre aux questions clés concernant leur fonctionnalité, leurs types et leurs avantages.

Qu'est-ce qu'une pompe centrifuge ?

Les pompes centrifuges sont un type de pompe qui utilise une roue rotative pour déplacer les fluides. La roue tourne, créant une force centrifuge qui pousse le fluide de l'entrée à la sortie de la pompe. Cette conception est efficace pour le transfert de liquides et est couramment utilisée dans les applications où des débits élevés sont requis.

Pourquoi les pompes centrifuges sont-elles utiles ? Les pompes centrifuges sont appréciées pour leur simplicité, leur efficacité et leur capacité à traiter de grands volumes de liquide. Elles sont également capables de fonctionner sur une large gamme de débits et de pressions, ce qui les rend idéales pour des applications telles que la distribution d'eau, les systèmes CVC et le traitement des fluides industriels.

Comment fonctionne une pompe centrifuge ?

En termes simples, les pompes centrifuges utilisent une roue, un composant en rotation logé dans le corps de la pompe. En tournant, la roue aspire le fluide par l'entrée de la pompe et le pousse vers l'extérieur à travers les ailettes de la roue, créant ainsi un courant de fluide à grande vitesse qui sort de la pompe. Ce mouvement génère à la fois un débit et une pression, ce qui permet à la pompe de transporter des fluides dans un système de tuyauterie.

Qu'est-ce qu'une garniture mécanique dans une pompe centrifuge ?

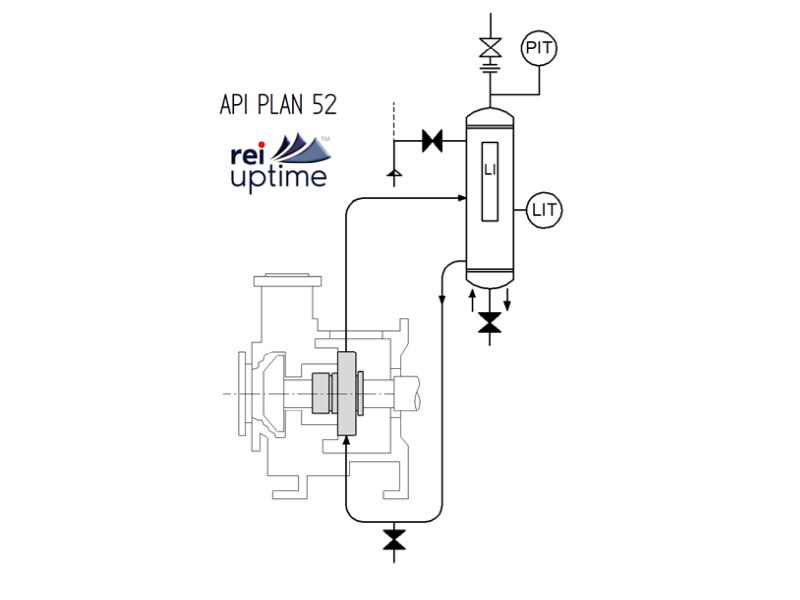

Une garniture mécanique est un dispositif qui empêche la fuite du liquide pompé le long de l'arbre rotatif d'une pompe centrifuge. Elle se compose généralement de deux surfaces planes, l'une tournant avec l'arbre et l'autre étant immobile dans le corps de la pompe. Ces surfaces sont pressées l'une contre l'autre pour former un joint étanche qui empêche le fluide de fuir le long de l'arbre tout en permettant à ce dernier de tourner.

Quels sont les deux types de joints d'arbre utilisés pour les pompes centrifuges ?

Il existe deux types principaux de joints d'arbre utilisés dans les pompes centrifuges :

- Joints de garniture: Le garnissage consiste à enrouler un matériau souple, tel que des fibres tressées ou du caoutchouc, autour de l'arbre pour créer un joint. Cette méthode est relativement simple et peu coûteuse, mais elle nécessite un entretien et un réglage fréquents.

- Joints mécaniques: Les garnitures mécaniques, quant à elles, sont constituées de deux surfaces usinées avec précision (l'une fixe et l'autre tournante) qui forment un joint très efficace. Ces joints offrent de meilleures performances, des fuites réduites et une durée de vie plus longue que les garnitures.

Quel est l'avantage d'une garniture mécanique par rapport à une garniture dans une pompe centrifuge ?

Les garnitures mécaniques offrent plusieurs avantages par rapport aux garnitures à tresses :

- Fuites réduites: Les garnitures mécaniques créent une barrière plus efficace, minimisant la perte de fluide et réduisant le risque de contamination.

- Moins d'entretien: Contrairement aux garnitures, qui doivent être serrées et remplacées régulièrement, les garnitures mécaniques sont généralement plus fiables et nécessitent moins d'entretien.

- Efficacité énergétique: Les garnitures mécaniques créent moins de friction que les garnitures à tresses, ce qui entraîne une réduction de la consommation d'énergie et de la production de chaleur, et donc une amélioration de l'efficacité opérationnelle.

Pourquoi installe-t-on des garnitures mécaniques dans les pompes ?

Les garnitures mécaniques sont installées dans les pompes pour :

- Améliorer l'efficacité: En réduisant les fuites de fluide, les garnitures mécaniques contribuent à maintenir la pression et le débit souhaités à l'intérieur de la pompe, ce qui garantit des performances optimales.

- Réduire les coûts de maintenance: Les garnitures mécaniques durent plus longtemps que les garnitures mécaniques et nécessitent moins d'entretien, ce qui permet de réduire les coûts d'exploitation et de maintenance.

- Assurer la conformité environnementale: Dans les applications où les fuites de fluides peuvent être dangereuses (comme dans les industries chimiques ou pétrolières), les garnitures mécaniques aident à respecter les réglementations environnementales en contenant efficacement les fluides.

Quel est le problème des garnitures mécaniques dans les pompes ?

Bien que les garnitures mécaniques soient très efficaces, elles présentent certains problèmes potentiels :

- Coût: Les garnitures mécaniques sont plus coûteuses que les garnitures mécaniques.

- Complexité: Ils sont plus complexes à installer et nécessitent un alignement précis. Une mauvaise installation peut entraîner une défaillance prématurée du joint.

- L'usure: Les surfaces d'étanchéité sont sujettes à l'usure au fil du temps, en particulier en cas de contamination du fluide, ce qui conduit à une défaillance éventuelle et à la nécessité d'un remplacement.

- Sensibilité à la température: Dans les applications à haute température, les garnitures mécaniques peuvent subir une dilatation thermique, ce qui peut entraîner des fuites ou des défaillances si elles ne sont pas conçues correctement pour les conditions de fonctionnement.

En quoi une pompe centrifuge est-elle différente d'une pompe normale ?

La principale différence entre les pompes centrifuges et les autres types de pompes, telles que les pompes volumétriques, réside dans leur principe de fonctionnement :

- Les pompes centrifuges utilisent la force centrifuge générée par une roue en rotation pour déplacer les fluides. Elles conviennent le mieux aux applications continues à haut débit et peuvent traiter une grande variété de liquides.

- Les pompes volumétriques, quant à elles, déplacent les fluides en emprisonnant une quantité fixe de liquide et en la déplaçant à travers la sortie de la pompe. Ces pompes sont idéales pour les applications nécessitant un contrôle précis du débit à des pressions élevées mais à des débits plus faibles.

Quel est le principal inconvénient d'une pompe centrifuge ?

Malgré leurs nombreux avantages, les pompes centrifuges présentent certains inconvénients :

- Faible capacité d'aspiration: Les pompes centrifuges nécessitent que le corps de la pompe soit amorcé avec du liquide avant de fonctionner. Si la pompe n'est pas correctement amorcée, elle peut perdre sa capacité d'aspiration, ce qui entraîne une cavitation et une détérioration de la pompe.

- Capacité limitée à traiter les fluides à haute viscosité: Les pompes centrifuges sont moins efficaces pour les liquides épais et visqueux, car la résistance accrue réduit l'efficacité de la roue.

Les garnitures mécaniques des pompes centrifuges jouent un rôle crucial dans l'amélioration de l'efficacité des pompes et la réduction des problèmes opérationnels. Bien que leur coût initial soit plus élevé et qu'elles nécessitent une installation minutieuse, leurs avantages à long terme, notamment la réduction des fuites, la diminution de la maintenance et l'amélioration de l'efficacité énergétique, en font le choix privilégié pour de nombreuses applications industrielles.

En comprenant les différents types de garnitures d'arbre, les avantages des garnitures mécaniques et les problèmes courants qui peuvent survenir, vous pouvez prendre des décisions plus éclairées lors de la sélection et de l'entretien des pompes centrifuges dans vos opérations. Que vous choisissiez une garniture mécanique pour ses performances supérieures ou une pompe centrifuge pour sa capacité à gérer des applications à haut débit, ces technologies offrent des solutions fiables pour la manipulation des fluides.

Nous contacter

Lorsqu'il s'agit d'assurer la fiabilité et l'efficacité à long terme de vos pompes centrifuges, le choix de la bonne garniture mécanique n'est qu'une partie de l'équation. Pour optimiser les performances de la pompe et résoudre tout problème potentiel, un partenariat avec des experts en ingénierie de fiabilité peut faire toute la différence.

Chez Reliability Engineering Industries, nous sommes spécialisés dans la fourniture de solutions d'étanchéité sur mesure pour les pompes centrifuges et autres équipements industriels. Notre équipe d'ingénieurs expérimentés propose une large gamme de services, notamment :

- Conception et sélection de garnitures mécaniques sur mesure: Nous travaillons en étroite collaboration avec nos clients pour recommander les garnitures mécaniques les mieux adaptées à leurs applications spécifiques, en tenant compte de facteurs tels que le type de fluide, les conditions de fonctionnement et les exigences environnementales.

- Aide à l'installation: Une installation correcte est essentielle à la performance des garnitures mécaniques. Nos experts fournissent une assistance pratique pour s'assurer que les garnitures sont installées correctement, minimisant ainsi le risque de défaillance précoce ou de fuite.

- Maintenance et dépannage: Nous proposons des services de maintenance continue, notamment des inspections des joints et des évaluations des performances, afin de prolonger la durée de vie de votre équipement et d'éviter des temps d'arrêt coûteux.

- Formation et consultation: Notre équipe peut former votre personnel aux meilleures pratiques en matière d'entretien des joints et de fonctionnement des pompes, afin que votre équipe soit bien équipée pour relever tous les défis futurs.

Si vous cherchez à améliorer la fiabilité et l'efficacité de vos pompes centrifuges, contactez Reliability Engineering Industries dès aujourd'hui. Notre expertise en matière de technologie d'étanchéité mécanique et de performance des pompes vous aidera à atteindre l'excellence opérationnelle et à minimiser les coûts de maintenance non planifiés.

Prenez contact avec nous pour discuter de vos besoins en matière d'étanchéité des pompes et découvrir comment nous pouvons optimiser vos systèmes industriels pour des performances optimales.

Postes suggérés

Aucun élément n'a été trouvé.